- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Mașină de forfecare Guilotină CNC

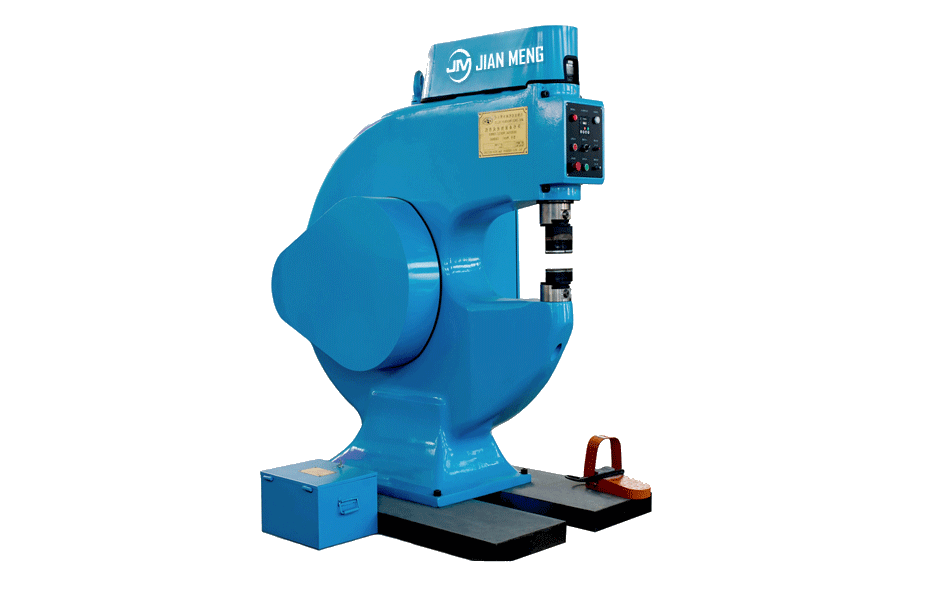

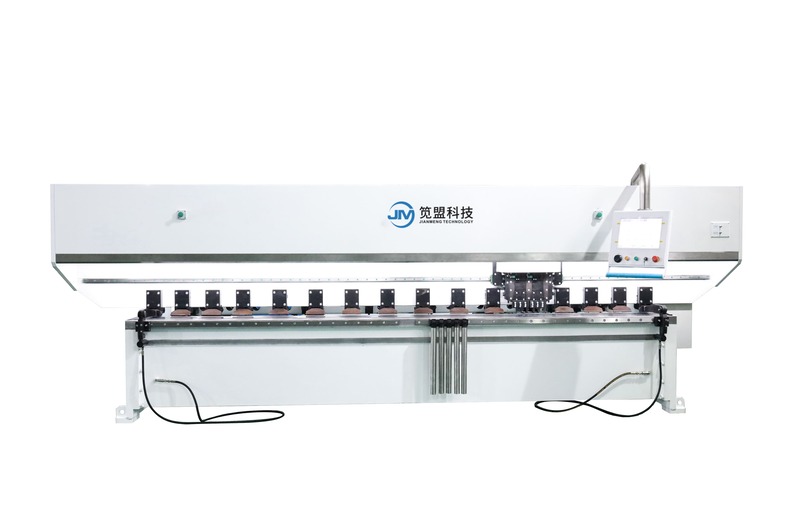

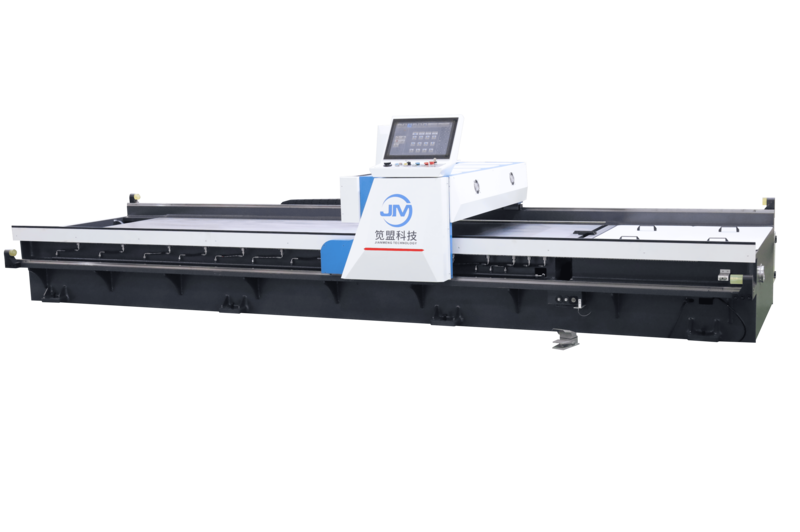

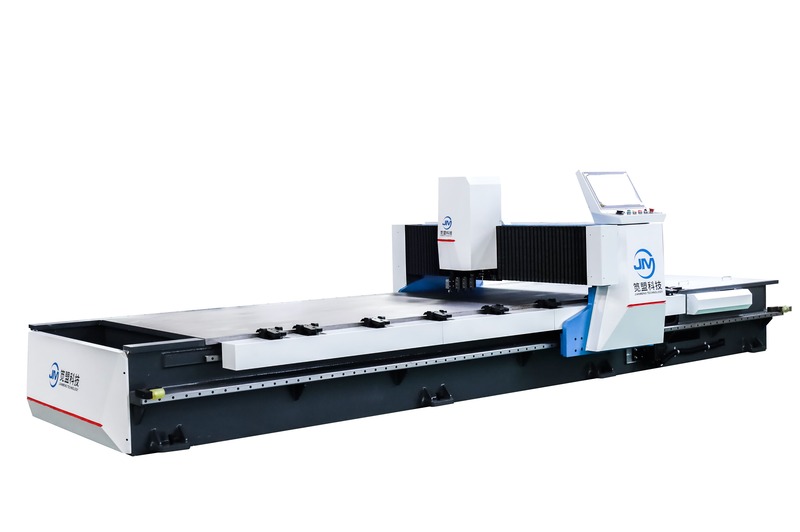

Mașina de forfecare a guilotinei JM CNC este un dispozitiv de forfecare utilizat în mod obișnuit în procesarea metalelor, proiectat în principal pentru tăierea foilor metalice de diverse grosimi. Funcționează prin aplicarea unei mișcări verticale în jos a lamei superioare pe lama inferioară, generând o forță de forfecare pentru a obține o tăiere precisă. Este utilizat în principal pentru forfecarea de înaltă precizie a materialelor metalice, cum ar fi plăci de oțel, oțel inoxidabil și foi de aluminiu. Mașina de forfecare este aplicată pe scară largă în industrii precum fabricarea de mașini, producția de automobile și fabricarea echipamentelor electrice. Metoda de forfecare a mașinii de forfecare a guilotinei JM este similară cu o „poartă” care se deplasează în sus și în jos. Folosind transmisia hidraulică sau mecanică, suportul lamei superioare se deplasează liniar în jos de -a lungul unei piste fixe (de obicei vertical sau într -un unghi înclinat) pentru a forfeca foile metalice. Cu o precizie ridicată de forfecare, este potrivit în special pentru tăierea plăcilor groase. Mașina de forfecare JM este proiectată pentru procesarea tabloului, oferind soluții de tăiere de înaltă precizie adecvate pentru diverse foi de metal.

Model:QC11Y-6×2500

Trimite o anchetă

Mașină de forfecare a ghilotinei

Firuire perfectă:Mașina de forfecare QC11Y-6 × 2500 CNC Guilotină realizează o tăiere perfectă, prelucrarea eficientă și precisă a diverselor foi de metal pentru a asigura margini netede, fără burr, cu fiecare tăiere. Cu tehnologie avansată și sisteme de control de înaltă precizie, este utilizat pe scară largă în industrii precum fabricarea mașinilor, prelucrarea tabelelor și producția de automobile pentru tăierea fină a materialelor precum plăci de oțel, oțel inoxidabil și foi de aluminiu, care îndeplinesc cerințele de procesare la standard.

|

Lista principală de configurare |

CoSistem de titlu pe |

|

Pompa de viteză internă : SUA Sunny |

|

|

Motorul principal : Motor larg din China |

|

|

Componente de etanșare : SUA Parker |

|

|

Componente electrice principale : Franța Schneider |

|

|

Lama : China SJ |

|

|

Șurub cu bilă : cHina Taiwan Hiwin |

Sistem de control E21S

Sistemul de control Estun E21S este un dispozitiv CNC specializat conceput pentru mașina de forfecare a ghilotinei, potrivită pentru o gamă largă de utilizatori. Acesta reduce semnificativ costul mașinii de forfecare CNC, asigurând în același timp o precizie ridicată a muncii.

Gabaritul din spate

Sistemul de ecartament din spate este o componentă cheie în echipamentele de procesare a tabloului, în special în foarfecele de ghilotină. Este responsabil pentru poziționarea cu exactitate a piesei de lucru pentru a asigura precizia și consecvența operațiunilor de tăiere sau îndoire. Proiectarea structurală este robustă, capabilă să reziste la tensiunile funcționării prelungite, iar ghidurile liniare îmbunătățesc stabilitatea mișcării, reducând în același timp uzura în timp.

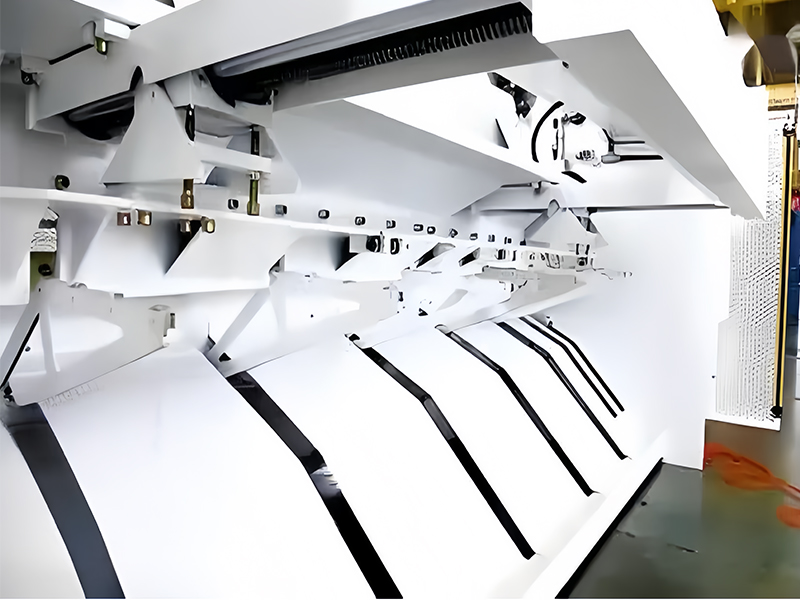

Cilindrul de presiune de arc

Cilindrul de presiune de arc dinO forfecare de ghilotină este o componentă folosită pentru a ajuta la stabilizarea și susținerea materialului, în special în timpul procesului de tăiere. Rolul cilindrului de presiune a arcului este de a se asigura că materialul este ferm presat șiținut în loc în timpul tăierii, prevenirea deplasării sau deformarea, improvizează astfeliNG Precizia și siguranța tăierii.

QC11Y-6 × 2500 Mașină de forfecare a ghilotinei

|

Grosimea maximă a plăcii (oțel ușor) |

6,0mm |

|

Grosimea maximă a plăcii (oțel inoxidabil) |

3,0mm |

|

Placă rezistență la tracțiune pentru forfecare |

450-650 N/mm2 |

|

Lățimea maximă a plăcii de tăiere |

2500 mm |

|

Înălțimea mesei de lucru |

800 mm |

|

Accident vascular cerebral |

10-600 mm |

Cazurile de forfecare ale clienților

O fabrică de procesare a metalelor s -a confruntat cu provocarea procesării diferitelor tipuri de materiale metalice și a avut ca scop îmbunătățirea eficienței producției, reducând în același timp deșeurile. Pentru a aborda acest lucru, am oferit fabricii o forfecare de ghilotină JM, echipată cu sistemul de control E21S și clemă hidraulică, asigurându -se că fiecare placă rămâne stabilă și imobilă în timpul procesului de tăiere. După implementare, calitatea tăierii s -a stabilizat și precizia s -a îmbunătățit cu 10%. Eficiența producției pe oră a crescut cu 22%, iar fabrica a economisit costurile materiale prin reducerea deșeurilor. Ciclul de producție al clientului a fost scurtat, permițând livrarea în timp util a comenzilor și îmbunătățirea semnificativă a competitivității pe piață.